Cette unité pour panneaux sandwich en laine de roche est une ligne de production semi-automatique de panneaux muraux pour salle blanche de conception fiable qui regroupe des installations mécaniques, électriques, hydrauliques et des dispositifs de polymérisation chimique du polyuréthane HCFC. Le processus de fabrication des panneaux sandwichs pour salle blanche est réalisé par remplissage manuel des couches supérieures et inférieures avec des matériaux de noyau en laine de roche, puis par système de polymérisation et enfin par collage des couches. Le panneau sandwich en laine de roche fabriqué est grandement appliqué dans les domaines de la médecine, de l'alimentation et de l'isolation des bâtiments.

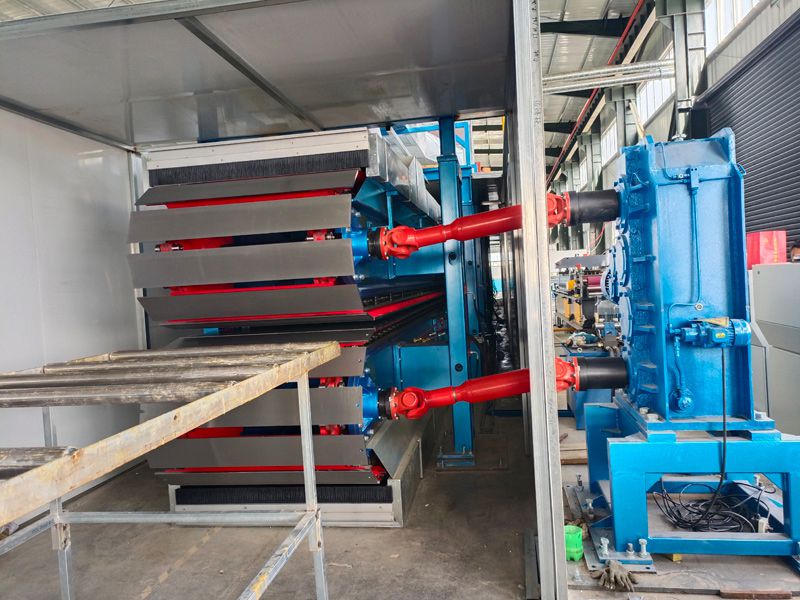

La ligne de profilage de panneaux sandwichs en laine de roche se compose principalement d'une dérouleuse de plaques d'acier, profileuse (avec pellicule de laminage, dispositif de pliage et de découpe avant et arrière), unité de convoyage, système de pulvérisation de colle, dispositif de coupe des panneaux, mécanisme de retournement des panneaux, convoyeur transversal, dispositif de prévention de la déviation des panneaux, système de chauffage à double bande, système d'empilage, etc.

Cette ligne de production très performante intègre une technologie avancée de profilage, une technologie de moussage de polyuréthane (chimique) HCFC, une technologie de transmission composite, une technologie de vecteur de conversion de fréquence et une technologie de contrôle hydraulique. Toute la chaîne de production ne nécessite que 10 à 13 opérateurs pour mener à bien le processus de production.

Elle se caractérise par une efficacité de production exceptionnelle, avec une vitesse de production étant de 3 ~ 6m / min, et une capacité de production annuelle pouvant atteindre jusqu'à 850 000 mètres carrés. (sur une base de travail de 10 heures par jour et de 300 jours de travail par an).

- Longueur: 2000--10000 mm

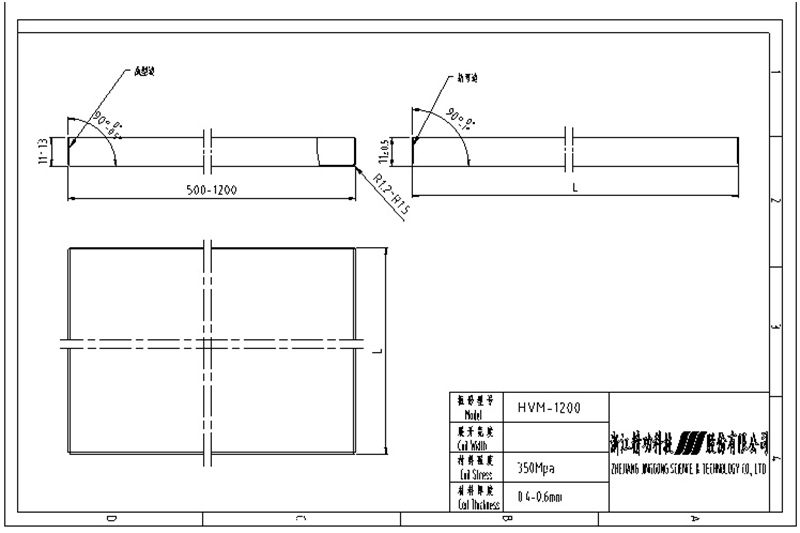

- Largeur du panneau sandwich en PU: 1198/1178/978 mm

- Épaisseur du panneau pour salle blanche: 50mm/75mm/100mm

| Épaisseur | Laine de roche | Laine de verre simple | Laine de verre double |

| 100 | 99 | 94 | 89 |

| 75 | 74 | 69 | 64 |

| 50 | 49.5 | 44.5 | 39.5 |

- Laine de roche brute (L × l × H): 1000-1800mm × 40-100mm × 85mm

- Épaisseur de la plaque d'acier: 0,4 – 0,7 mm (pas d'inégalité apparente, de convexité concave, de déformation et de flexion latérale de la plaque d'acier)

- Limite d'élasticité de la tôle d'acier: 235 mpa-300mpa

- Vitesse de la ligne: 3 - 6 m / min (réglable)

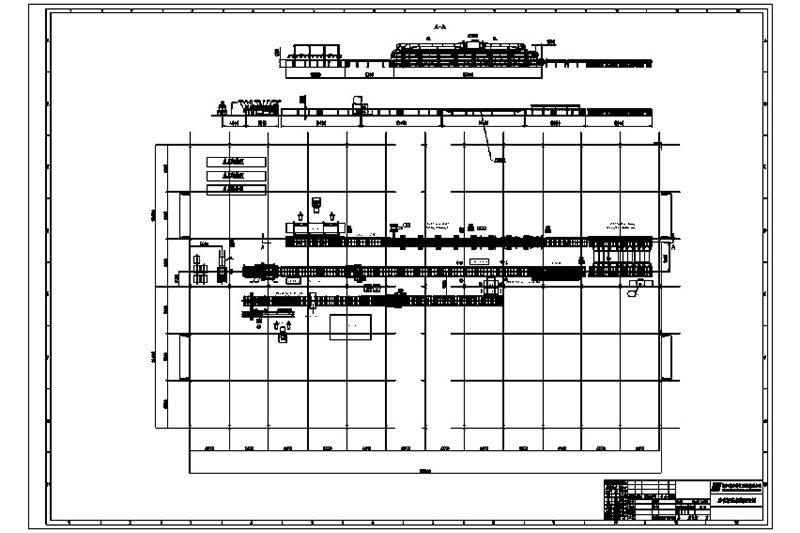

- Longueur totale de la ligne de production: environ 75 m

- Hauteur de travail: 1200 mm (hauteur de la plaque)

- Longueur effective de la double bande: 24 m (longueur totale 25 m)

- Mode de contrôle: système de contrôle API importé

- Puissance totale de l'installation: environ 100 kW (sans compter la puissance du chauffage électrique de 300 kW)

- Alimentation électrique: 380V / 3Ph / 50Hz

- Tension de commande: 24 V/220 V

- Pression d'alimentation en air: 0,7 MPa (fournie par l'acheteur)

Panneau sandwich pour salle blanche en acier couleur

Chargement de la bobine d'acier - laminage du film - nivellement - rognage - poinçonnage - profilage - découpe et bordage - pulvérisation de la colle sur le panneau - convoyage sur table à rouleaux - matériau en laine de roche (renfort, encastrement des tuyaux) - retournement du panneau à 180° - alignement des plaques - chauffage à double bande - déchargement à partir des doubles bandes (3-6 minutes) - empilage des panneaux laminés - nettoyage de la colle - emballage – stockage

Panneau sandwich pour salle blanche en verre et magnésium

Empilage et alimentation de la plaque en verre et magnésium - soulèvement et déplacement de la plaque (à l'aide d'un système à ventouse) - libération de la plaque de la ventouse et alimentation dans la table à rouleaux - découpe à longueur fixe de la plaque de verre et magnésium (en laissant 50 mm non découpés) - pulvérisation de colle sur la plaque de magnésium en verre - placement manuel de la plaque de magnésium en verre dans la ligne principale - placement du matériau en laine de roche - retournement à 180° de la plaque de verre et magnésium - alignement des panneaux - chauffage à double bande (3-6 minutes) - déchargement à partir des doubles bandes - empilage des panneaux laminés - nettoyage de la colle - emballage – stockage

-

-

- Système de profilage

Le dispositif de stockage du film du système de profilage fait appel à un arbre d'expansion de conception fiable. Le rouleau de film est placé sur le mandrin, le rouleau en caoutchouc est employé dans le mécanisme de pressage. Le panneau et le film sont introduits de manière simultanée dans le rouleau en caoutchouc rotatif, ce qui permet au film d'être collé sur la plaque d'acier sans difficulté. L'arbre d'expansion à air peut adapter la résistance du film pour que le film soit collé fermement sur la plaque d'acier sans bulles d'air.

-

-

-

- Système de chauffage (contrôle de température de la double bande)

Le système de contrôle de la température de la double bande fait usage de la méthode de chauffage par circulation d'air chaud. L'air chaud en circulation est envoyé dans le conduit d'air au moyen du ventilateur pour chauffer les panneaux aux courroies supérieures et inférieures qui avancent à une vitesse constante. Les courroies chauffées réchauffent le panneau sandwich, favorisant ainsi la stabilité des processus de moussage et de durcissement du polyuréthane. Par conséquent, la mousse adhère plus fermement à la surface du panneau tout en réduisant les bulles d'air.

-

-

-

- Système de pulvérisation de colle

Le système de pulvérisation de colle est constitué d'un dispositif de pulvérisation de colle à deux composants de marque nationale hautement réputée. Cette installation de pulvérisation de colle permet de pulvériser de la colle sur les deux faces intérieures des panneaux supérieurs et inférieurs ou sur les bords du panneau en verre et magnésium, de sorte que le panneau et la laine de roche soient parfaitement collés.

-

-

-

- Système à double bande

Nous adoptons une technologie brevetée pour le dispositif de réglage de la position supérieure et inférieure du cadre à double bande. Les côtés gauche et droit sont dotés de mécanismes de guidage des blocs latéraux de 10 m de long. La largeur du système de bande peut être réglée en toute liberté afin de garantir que le panneau sandwich ne dévie pas lorsque la double bande est en marche.

-

-

-

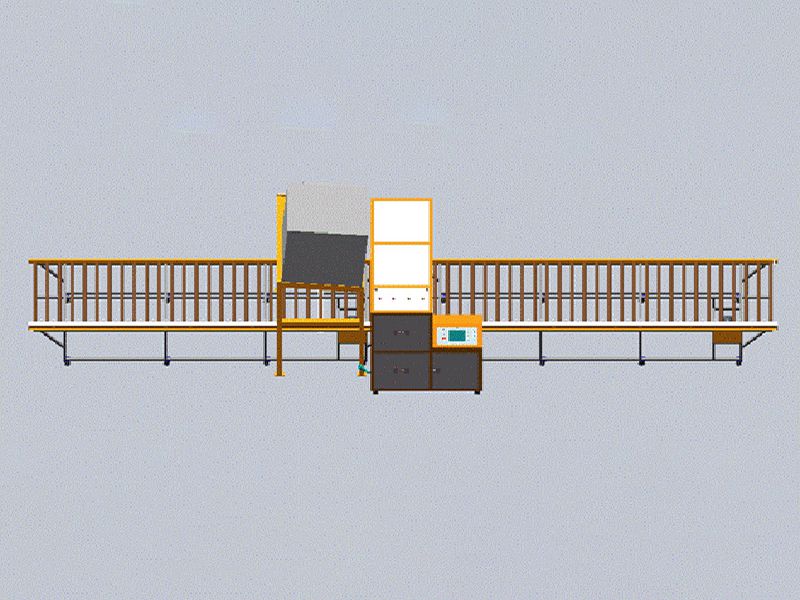

- Système d'empilage

Le dispositif d'empilage permet un contrôle stable et fiable de la vitesse grâce au convertisseur de fréquence. Après avoir atteint la position définie, il s'arrête instantanément pour assurer un positionnement précis, ce qui permet d'empiler les produits de manière organisée. La technologie du système d'empilage a fait l'objet d'une demande de brevet national.

-

-

-

- Système de contrôle

Notre système de contrôle développé en toute autonomie est le pivot de la ligne de production. Il est doté de fonctions complètes, d'un mécanisme d'exploitation pratique et d'une interface homme-machine conviviale qui s'adapte au processus de production et aux spécificités de l'installation. Grâce à un logiciel spécialement conçu, l'utilisateur peut maîtriser la ligne de production toute entière après une simple formation. Le système de contrôle combine le contrôle mécanique, électrique et hydraulique, ce qui permet d'atteindre un haut niveau d'automatisation, ainsi qu’une parfaite coordination et synchronisation des différents maillons.

-